Highlight-Storys

- Über unser Unternehmen

- Über unseren Bericht

- Nachhaltigkeitsstrategien

- Ziele und Leistung

- ESG-Reporting-Indizes

- Bericht-Downloads

Im Jahr 2019 unternahm Greifs GIP-Standort im belgischen Gent Schritte, um das Qualitätsbewusstsein weiter zu stärken. Dazu veranstaltete er den „Quality Day“, einen vierstündigen Workshop mit Schwerpunkt auf Produkt-, Prozess- und Kundenservicequalität. Insgesamt 89 Kollegen nahmen an interaktiven Sitzungen teil, die den Teilnehmern eine neue Perspektive auf Qualität und deren Verbesserungsmöglichkeiten vermitteln sollten. Viele Kollegen berichteten, dass sie ihren individuellen Beitrag zur Qualität besser verstanden und neue Motivation gewonnen hätten, einen positiven Beitrag zur Verbesserung der allgemeinen Kundenzufriedenheit zu leisten.

Im Jahr 2014 zeigten unsere CAR-Daten, dass Leckagen die häufigste Qualitätsbeschwerde von Kunden waren. Als Reaktion darauf haben wir ein Zero-Leak-Programm ins Leben gerufen, um Leckagen in unseren Produkten zu beseitigen. Wenn eine Leckagebeschwerde einging, wurde sie an den regionalen Vizepräsidenten und Geschäftsführer weitergeleitet, und unser Ingenieurteam wurde beauftragt, eine konkrete Lösung für das Problem zu entwickeln und diese an alle Standorte zu verteilen. Unser Fokus auf die Reduzierung von Leckagen führte von 2014 bis 2018 zu einer 67-prozentigen Reduzierung der Leckagebeschwerden sowie zu erheblichen Verbesserungen bei Leckagen in unserem Tri-Sure-Geschäft.

Im Jahr 2020 haben wir eine neue globale Qualitäts-Taskforce ins Leben gerufen, die sich speziell mit den größten Kundenproblemen im Zusammenhang mit der Produktqualität befasst. Unser Schwerpunkt lag auf der Analyse sowohl externer als auch interner Faktoren, um gemeinsame Trends zu ermitteln. Dabei stellten wir fest, dass unsere größten internen Probleme auch mit unseren größten externen Problemen korrelierten. Das größte Kundenproblem ist nach wie vor die Produktintegrität. Die Gruppe entwickelte verschiedene Aktionspläne zur Lösung dieser internen Probleme mit dem ultimativen Ziel, unsere größten Kundenprobleme zu reduzieren. Es wurden neue Kennzahlen erstellt, um den Fortschritt dieser Initiativen zu verfolgen.

| Leaker-Rate | Geschäftsjahr 2019 | Geschäftsjahr 2020 | Geschäftsjahr 2021 |

| Asien-Pazifik | 0.37 | 0.14 | 0.29 |

| Europa, Naher Osten und Afrika | 0.23 | 0.23 | 0.12 |

| Nordamerika | 0.22 | 0.22 | 0.16 |

| Lateinamerika | – | – | 0.07 |

Greifs Global Industrial Packaging-Anlage in Petaling Jaya, Malaysia, bewies hervorragenden Kundenservice, als sie sich der Herausforderung stellte, die Verpackungskrise eines Kunden mitten in der COVID-19-Pandemie zu lösen. Ein bestehender Greif-Kunde stellte plötzlich fest, dass er bei einem Konkurrenten von Greif keine ungefütterten ultramarinblauen Fässer bekommen konnte, die für den Versand von Speiseöl erforderlich waren. Da die Anlage dieses Produkt zu diesem Zeitpunkt nicht anbot, arbeitete das Team in Petaling Jaya schnell daran, neue Grafiken vorzubereiten, die Genehmigung für die Außenfarbe der Fässer einzuholen und eine neue Lagereinheit für das Produkt zu schaffen. Das Team begann sofort mit der Produktion und sorgte für den Transport der Fässer, um den dringenden Bedarf des Kunden zu decken. Aufgrund der Reaktionsschnelligkeit und des Einfallsreichtums des Teams bei der Reaktion auf diesen Notfall bestellt der Kunde das Produkt weiterhin bei Greif.

Die PPS-Recyclinganlage von Greif in Dalton, Georgia, arbeitet eng mit lokalen Bodenbelagsherstellern zusammen, um Recyclingdienste für Rohre und Kerne anzubieten, einen erheblichen Abfallstrom, der von der Branche produziert wird. Dieselben Bodenbelagshersteller sind auch Kunden von Greifs Rohren und Kernen aus recycelter Pappe. Als der Preis für alte Wellpappe (OCC) im Jahr 2019 sank, wurde es unwirtschaftlich, diese Rohre und Kerne zum Marktpreis zu recyceln. Greif arbeitete mit den Bodenbelagsherstellern zusammen, um eine nachhaltige, zirkuläre Lösung zu entwickeln, die Abfall von Mülldeponien fernhält und es Greif ermöglicht, seinen Kunden weiterhin hervorragenden Service und 100 Prozent recycelte Pappe zu bieten. Im Rahmen des neuen Geschäftsmodells erhält Greif eine Zahlung für die Verwaltung recycelbarer Abfallströme, die es uns ermöglicht, diese Materialien zu verarbeiten und dann an unsere Papierfabriken zu senden, um 100 Prozent recycelte Pappe herzustellen.

Greifs langfristiges Ziel im Bereich Gesundheit und Sicherheit ist es, in allen unseren Werken weltweit null Unfälle zu erreichen. Obwohl wir uns der Herausforderung dieses Ziels bewusst sind, haben 10 unserer Global Industrial Packaging (GIP)-Werke, darunter die folgenden, zehn oder mehr Jahre unfallfreier Betriebszeit erreicht:

Auszeichnung des Vorsitzenden für herausragende Sicherheit

Jede Anlage, die einen MCR von Null erreicht, gewinnt den Chairman’s Safety Excellence Award. Weltweit erhielten 97 unserer Produktionsanlagen im Jahr 2023 die Auszeichnung und wurden im Rahmen einer virtuellen Zeremonie geehrt.

Inklusives Führungstraining

Die Inclusive Leadership Journey richtet sich an Personalmanager und Führungskräfte bei Greif, um mehr über inklusive Führung zu erfahren. Das Programm behandelt die Grundlagen der inklusiven Führung für globale Führungskräfte, um integratives Verhalten am Arbeitsplatz zu entwickeln und zu zeigen. Die Schulung befasst sich eingehend mit der Definition und Diskussion der Auswirkungen unbewusster und impliziter Vorurteile, Best Practices für Inklusion und umsetzbaren Schritten sowie der Untersuchung der Auswirkungen von Inklusion. Die Lernreise umfasst eine vertrauliche Bewertung des aktuellen Niveaus inklusiven Verhaltens für jeden Teilnehmer und einen personalisierten Aktionsplan zur Umsetzung wichtiger Themen. Die Sitzungen begannen im Oktober 2021 und werden bis April 2022 fortgesetzt.

Woche der Vielfalt in Lateinamerika

Bei Greif fördern und begrüßen wir unsere Vielfalt in Kultur, Sprache, Standort und Denken. In der Woche vom 9. bis 13. August 2021 veranstalteten die Personalteams in LATAM eine Diversity-Woche, um unsere Kollegen über die Bedeutung des Respekts gegenüber anderen und des Lebens nach dem Greif-Prinzip aufzuklären. Die einwöchige Veranstaltung umfasste virtuelle Lernsitzungen zu den Themen Unbewusste Vorurteile, Geschlecht, Frauen & Karriere, Generationen, LGBTQIA+ und Vielfalt der Herkunft/Ethnie. Insgesamt nahmen mehr als 700 Kollegen teil.

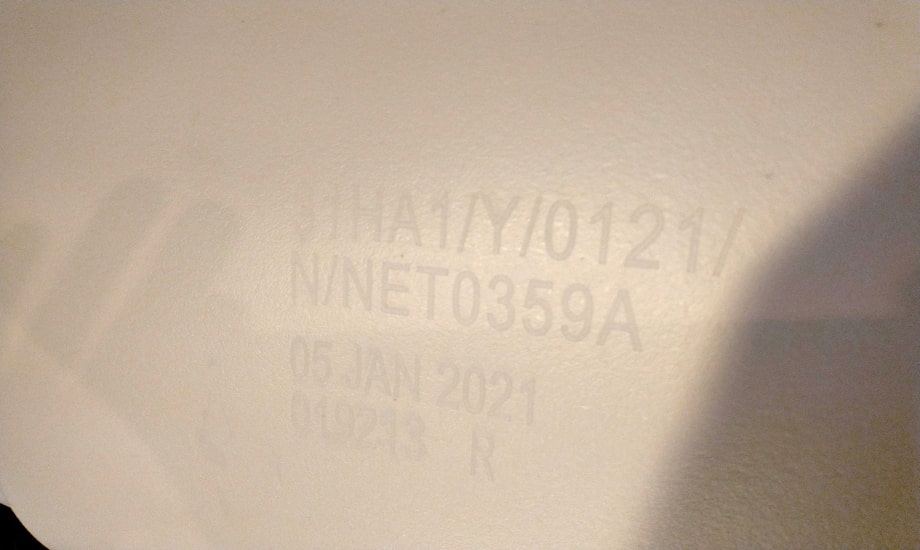

Lasermarkierungen auf IBCs

Greif Sweden/Nordic ist das erste Unternehmen auf dem Markt, das Tintenstrahlmarkierungen auf Intermediate Bulk Containers (IBCs) durch Lasermarkierungen ersetzt und so den Einsatz von lösemittelhaltiger Tinte während der Produktion reduziert. Durch den Verzicht auf Lösungsmittel und Tinte ist die Produktionsumgebung sauberer. Außerdem können wir das Gewicht des IBCs um ein Kilogramm reduzieren, indem wir die traditionell für die Lasermarkierung verwendete Platte entfernen. Wir glauben, dass diese Innovation einen neuen Standard für Markierungen auf IBCs setzen wird.

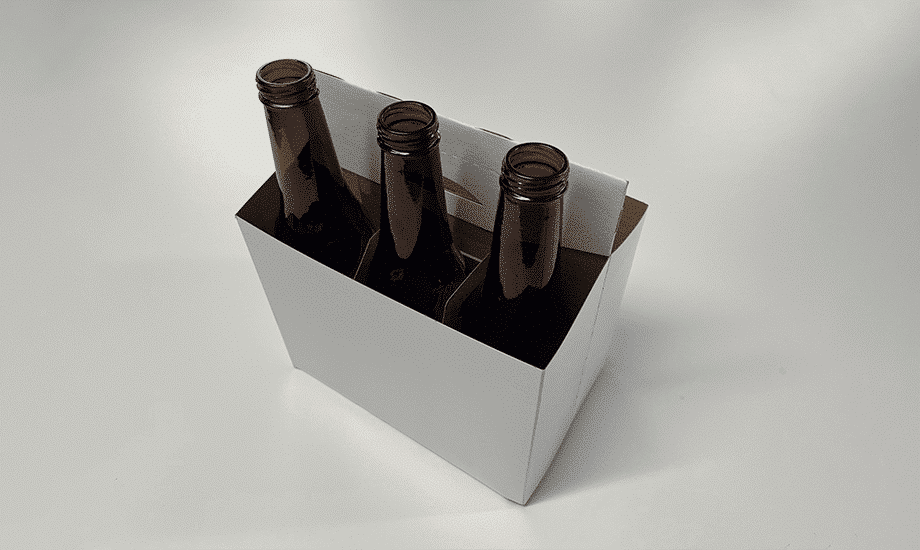

Knock Down Drums (KDD) für abgelegene Standorte

Greif's Knock-Down-Trommeln (KDD) Greifs Knock Down Drums (KDD) bieten die optimale nachhaltige Lösung für den Transport von Stahlfässern an entlegene Standorte. Halbfertige Fassteile werden versandt und vor Ort mit minimalem Personal- und Ausrüstungsaufwand zusammengebaut. Das einzigartige Konzept ermöglicht den Transport von bis zu 1.176 KDDs in einem 20-Fuß-Seecontainer im Vergleich zu 80 vollfertigen Fässern. Dadurch wird wertvoller Platz gespart, die Transportkosten optimiert und der CO2-Fußabdruck unserer Kunden während längerer Transportzeiten minimiert. Die Fässer werden direkt an die Abfüllstation unserer Kunden geliefert, was zu einer Verbesserung der Effizienz durch minimale Lagerbestände und weniger manuelle Handhabung beiträgt.

- RIPS Naperville, Illinois: 100%

- RIPS Mendig, Deutschland: 98%

- RIPS Köln, Deutschland: 98%

- RIPS Lockport, Illinois: 98%

- FPS Sultanbeyli, Türkei: 98%

- RIPS Europoort, Niederlande: 97%

- RIPS Attendorn, Deutschland: 96%

- RIPS Usti, Tschechische Republik: 95%

- RIPS Campana, Argentinien: 83%

- RIPS Shanghai, China: 80%